熱門(mén)關鍵詞: 電磁(cí)采暖爐價格 電磁(cí)采暖爐廠家 電磁供熱采暖爐 電磁感應加熱電源 不鏽鋼電(diàn)磁加熱

應中國某研究所要求,由深圳喆能電(diàn)子技術有限公司提(tí)供設備及場地,對客戶(hù)所提供的特製金屬模具進行電磁感應加熱並(bìng)通過相關檢(jiǎn)測進(jìn)行技術驗證。

根據客戶說明,該模具應用於高溫高壓的製(zhì)造工藝中,使用前需將模具加熱到一定溫度。相對於傳統的(de)電加熱及熱輻射(shè)加熱方式,電磁感應加熱方式無疑有著極大的優勢,主要(yào)表現在電磁感應加熱方式具有精確的加熱指向和精準的(de)溫度控(kòng)製,強弱電隔離(lí),安全、高效且無汙(wū)染。同時,感應加(jiā)熱設備投資成本低,尤其控溫(wēn)精確,將會在很(hěn)大程度上提高(gāo)產品的質量和(hé)生產效率。

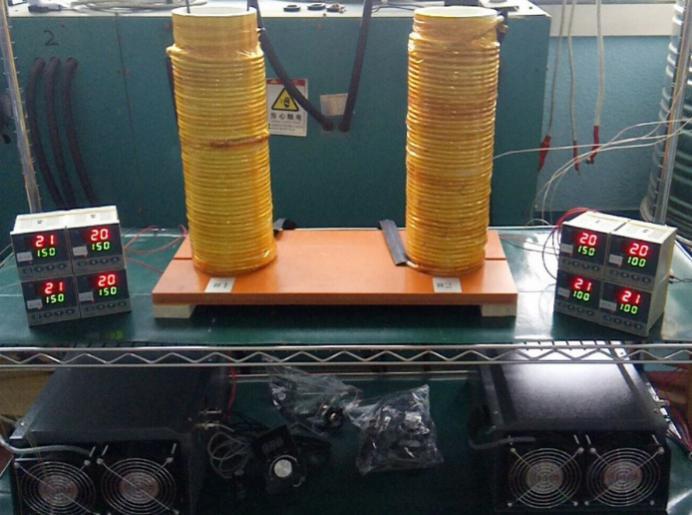

為確保(bǎo)模具在應用新的感應加(jiā)熱方式後沒有(yǒu)對模具產生任何可預見的不良影響,深圳喆(zhé)能電子技術有限公司搭建了模具加熱試驗平台,對客戶所提供的模具進行(háng)相關的技術模擬及檢測驗證。

一(yī)、加熱原(yuán)理

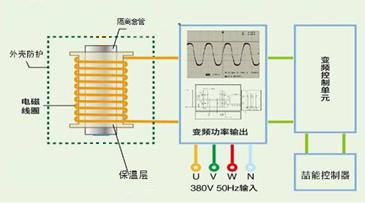

將50Hz工頻電轉換為20KHz左右(yòu)的高頻交流電,利用變頻磁感應原(yuán)理,高速(sù)變化的電(diàn)流流過(guò)高頻(pín)線圈產生變化的磁場,高速變化的磁場產生的(de)磁力線通過線圈外部的(de)金屬(shǔ)時(shí)產生無數的渦流,渦電流使得金屬主動發(fā)熱(rè),從而起到(dào)加熱的目的,整個過程是“電—磁—熱”的高效轉化過程,相比傳統電加熱(rè)節能效果好。

二、實驗平台

公司根據所加熱模具的尺寸,定製了長度為400mm,外徑為Ф120mm內徑為Ф100mm的陶瓷管,並在管段外直(zhí)接纏繞上感應線圈,線圈采用(yòng)10平方毫米高溫雲母銅線密繞,調試時根據模具外形、感量和匹配率調整線圈匝數。

|

加熱部分

(10KW加熱裝置) |

原理 |

采用磁驅(qū)動(dòng)及變頻的技術,使線圈內部的負(fù)載主動發熱,從而起到加熱模具的目的。整個過程是“電-磁 - 熱”高效轉換。 |

|

|

目標溫度 |

40°C -150°C,精度±3°C |

|

|

加熱產品 |

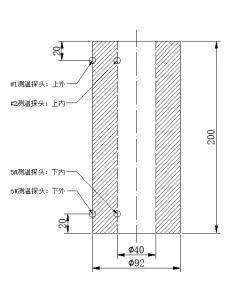

1、針對上述Ф40mm的小尺寸壓藥模(mó)具,材料為9SiCr

2、各模具單獨加熱時間為3min-10min。 |

|

|

定(dìng)製線(xiàn)圈 |

加熱區域線圈選用10mm²的定製導線,根(gēn)據模具形狀調(diào)整線圈疏密度。 |

|

|

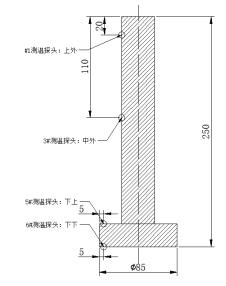

測溫(wēn)點 |

每個模具設置1個測(cè)溫點,以采集溫度並控製加溫係統(tǒng)。 |

|

|

溫度顯示 |

采用數字溫度控製器,實時顯示加熱溫度(dù)。 |

|

控製部分 |

采用數字信號控(kòng)製(zhì),當測溫原件檢(jiǎn)測到(dào)當前溫度後,輸出0-10v/4-20mA或485信號控製(zhì)輸出加熱功率。並配有溫控保(bǎo)護措施。 |

|

|

|

輸入AC電壓:220V及380V |

|

測溫探頭安裝位置

三、實驗(yàn)目(mù)的與結論

感應加熱過程中的溫度均勻性研究

經過(guò)多次的(de)試驗摸索及驗證,要使(shǐ)得模具升溫在滿足要求的時間內達到目標溫度,又要滿足模具各(gè)測溫點溫差不超過3°C的要求,各不同模具的需要不(bú)同的功率(lǜ),且不同形狀模具所需要的繞線疏密程度也(yě)不一樣。

加(jiā)熱頻次和時間對模具內部質量的影響(xiǎng)

從模具的加熱前後(hòu)的兩次無損探傷和金相組織分析檢測所得結論上看,在該實驗條件下的加熱方式和頻次,對模(mó)具自身的影響幾乎可以(yǐ)忽略。

磁化現象

從理論上說(shuō),物質是否會被電流磁化,取決於物質的材(cái)質、磁場強度(dù)以及磁場力(lì)作用時間(jiān)。而電磁感應(yīng)加熱則是利用變頻磁感(gǎn)應原理,由高速變化的電流流過高頻(pín)線圈產生(shēng)變(biàn)化(huà)的磁場,高速變(biàn)化(huà)的磁場產生的磁力線通過線圈外部的金屬時產生(shēng)無數的渦流,渦電流使得金屬主動發熱,從而起到加(jiā)熱的目的,由(yóu)此看來,磁場作用的時間極短且正(zhèng)反(fǎn)的高速轉換,沒有使得模具被磁化的條件。而且(qiě)經實驗驗證,經過電磁感應(yīng)加熱後的模具,所具有的磁性特性沒有任何明顯變化(huà)。

撰稿:深圳(zhèn)喆能(néng)電子技術有限(xiàn)公司,專注電磁加熱技術,重新定義加熱方(fāng)式!

官方網址:http://www.hkkszx.com

微信公眾號:ZENEN11111

聯係電話:0755-23495829 13247620475

全國服(fú)務熱線

全國服(fú)務熱線

400電話